Lagerverwaltungssystem auf PC-Basis

Programmbeschreibung Lagerverwaltungs- und -Steuerungssystem

Das SYSTRAPLAN Lagerverwaltungs- und -steuerungssystem ist auf Standard PCs unter dem Microsoft Betriebssystem Windows einsetzbar. Dies gewährleistet die Erfüllung heutiger und zukünftiger Anforderungen hinsichtlich Systemarchitektur, Flexibilität und Anbindung an Standardsysteme und -software. Die Anwendung besitzt eine moderne graphische Bedieneroberfläche. Die Bedienermasken sind übersichtlich und anwendungsorientiert gestaltet und intuitiv mit oder ohne Maus bedienbar. Alle Informationen werden in einer Standard-Datenbank verwaltet.

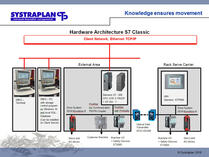

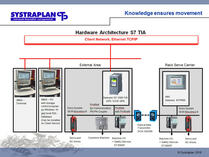

Die Anwendung besitzt eine moderne graphische Bedieneroberfläche. Die Bedienermasken sind übersichtlich und anwendungsorientiert gestaltet und intuitiv mit oder ohne Maus bedienbar. Alle Informationen werden in einer Standard-Datenbank verwaltet.Der PC wird durch eine spezielle Schnittstelle mit der SPS-Steuerung (Siemens S7, Allen Bradley) gekoppelt. Alle organisatorischen Aufgaben und Transportaufträge für die Steuerung werden durch dieses System abgewickelt.

Weiterhin können Daten mit einem übergeordneten PPS-System über Netzwerk ausgetauscht werden. Hierfür werden z.B. Standard-ASCII-Dateien verwendet. In der Regel werden über diesen Weg die Auslagerungs- und Arbeitsmaschinen Informationen übermittelt. Diese Daten können dann z.B. auf einem zentralen Server-PC abgelegt und ständig aktualisiert werden.

Die Software ist modular aufgebaut und wird auf die jeweilige Ausführung der Mechanik und der Organisation des Kunden angepaßt.

Die Lagersoftware beinhaltet folgende Standardfunktionen:

1. Verwaltung Material-Stammdaten

Für eine beliebige Anzahl unterschiedlicher Materialien (begrenzt durch die Festplattenkapazität des Rechners) wird jeweils verwaltet:

- Material-Nr. (Stellenanzahl beliebig)

- Bezeichnung

- Abmessungen (Länge, Breite, Dicke)

- Art der Lagerung (s.u.)

- Gruppen-Nr. (bei chaotischer und dynamischer Lagerungs-Art)

- Mindestbestand

- weitere Informationen nach Bedarf (z.B. Lieferant, Kosten, usw.)

Es werden folgende Arten der Lagerung unterschieden:

fest zugeordnet

Derartig gekennzeichnetes Material wird auf fest dafür vorgesehenen Plätzen gelagert. Die zugehörigen Lagerplätze sind in gleicher Weise durch Art und Material-Nr. gekennzeichnet. Diese Art der Lagerung wird vorzugsweise bei häufig benötigtem Material verwendet („Starkläufer“).chaotisch

Chaotisch gelagertes Material bedeutet: Unterschiedliche Teile werden z. B. auf einem Platz übereinander gestapelt. Diese Form der Lagerung erfordert ein Umstapeln, um das benötigte Material für eine Auslagerung zu erreichen. Um diese Umstapelung zu ermöglichen, müssen mind. 2 Lagerplätze für eine chaotische Gruppe (s.u.) zur Verfügung gestellt werden.Das Lagersteuerungsprogramm sorgt dafür, dass innerhalb einer chaotischen Gruppe die Kapazität eines Lagerplatzes freigehalten wird. Dadurch ist gewährleistet, dass z. B. auch das unterste Teil eines Stapels durch vorheriges Verteilen der darüberliegenden Teile auf die anderen Plätze erreicht werden kann.

Diese Art der Lagerung wird bei selten benötigten Materialarten genutzt (“Schwachläufer“). Die durch Umstapelungen entstehenden Wartezeiten können durch Vorkommissionierung kompensiert werden (Siehe Punkt 4.2 Auslagerungen).

dynamisch

Bei dynamischer Lagerung handelt es sich (wie bei fester Zuordnung) um sortenreine Lagerung. Dabei sind die Lagerplätze jedoch nicht fest einem Material, sondern einer dynamischen Material-Gruppe zugeordnet.Mit dem Ablegen des ersten Teils derartig gekennzeichneten Materials auf einem leeren Platz ist der Platz für dieses Material reserviert. Nach einer späteren, vollständigen Räumung dieses Lagerplatzes ist er in der Lage, anderes Material (der gleichen dynamischen Gruppe) aufzunehmen.

Diese Art der Lagerung ist für “Starkläufer“ sinnvoll, wenn diese in stark schwankenden Mengen im Lager untergebracht werden müssen, aber für eine feste Platz-Reservierung nicht genug Lagerkapazität zur Verfügung steht.

Die Materialliste (Stammdaten und aktuelle Bestände) kann auf einem optionalen Drucker ausgegeben werden. Dabei bestehen z. B. bei einem Lager folgende Auswahlmöglichkeiten:

- Alle Teile aus Stammliste

- Nur die Teile, die im Lager vorhanden sind

- Nur die Teile, bei denen der Mindestbestand unterschritten ist (Bestellvorschläge)

2. Verwaltung Lagerplatz-Stammdaten

Für eine fest eingestellte Anzahl Lagerplätze wird jeweils verwaltet:

- Lagerplatz-Nr.

- Art der Lagerung (fest zugeordnet / chaotisch / dynamisch s.o.)

- vorgesehene Material-Nr. (bei fest zugeordnetem Material)

- Gruppen-Nr. (bei chaotischer und dynamischer Lagerungs-Art)

- max. zulässige Stapelhöhe

- Voll-Kennung

- Sonder-Kennungen (Kommissionierplatz, Schonplattenplatz, usw.)

3. Verwaltung Lagerinhalt

Das System verwaltet die Platzinhalte mit

- Einlagerungsdatum

- Stapelgröße (Stückzahl)

- Stapeltiefe (Stückzahl)

Bei Lagerbewegungen (Einlagerungen, Auslagerungen, Umlegungen) erfolgt eine automatische Bestandskorrektur. Manuelle Korrekturen der Lagerplatz-Inhalte können ebenso vorgenommen werden. Weiterhin besteht die Möglichkeit, den Gesamtbestand eines Materials mit allen zugehörigen Lagerplätzen anzuzeigen.

4. Lagerbewegungen

Folgende Transporte von Einzelteilen sind vorgesehen:

- Einlagern von Einlagerstation(en)

- Auslagern zu(r) Arbeitsmaschine(en)

- Auslagern auf Auslagerstation(en)

- Umlagern innerhalb des Lagers

4.1 Einlagerungen

Am Lagersteuerungs-PC oder einem speziellen Einlager-Terminal werden Art und Menge des einzulagernden Materials eingegeben. Das Programm ermittelt daraufhin den entsprechenden Lagerplatz und übergibt der SPS nacheinander Transportaufträge (Jobs) zur Einlagerung. Nach Ausführung eines Jobs wird das jeweilige Teil dem Lagerplatz zugebucht.4.2 Auslagerungen

Die Daten der auszulagernden Platten werden in Auslagertabellen verwaltet (Material-Nr. und Stückzahl). Diese Listen können manuell oder z.B. durch Laden der Bearbeitungspläne aus einem Optimierungsprogramm gefüllt werden.Für das jeweils nächste auszulagernde Teil wird automatisch der Quellplatz ermittelt. Bei mehreren möglichen Plätzen wird anhand verschiedener Kriterien (Alter, Stapelhöhen, usw.) der geeignetste Platz festgestellt.

Die Daten werden der SPS in Form von Jobs übergeben. Die SPS sorgt für den Transport vom Quellplatz zur Arbeitsmaschine oder Auslagerstation.

Um bei chaotisch gelagerten Teilen Umstapelzeiten während der Produktion zu vermeiden und die Arbeitsmaschine schnell genug zu beschicken, wird eine spezielle Betriebsart ("Vorkommissionierung") eingerichtet. In dieser Betriebsart werden während der Bearbeitungs-Pausen oder nach Feierabend auf einem oder zwei Plätzen sortierte Stapel vorbereitet.

4.3 Umlagerungen

Umlagerungen innerhalb des Lagers können erforderlich oder sinnvoll sein, um Bestände zusammenzufassen oder Teile, die unter einer falsch eingegebenen Nr. eingelagert wurden, auf den richtigen Platz zu bringen.Die Umlager-Jobs werden in einer Tabelle manuell eingegeben (jeweils Quell-, Zielplatz und Stückzahl) und einzeln nacheinander vom System ausgeführt.

5. Netzwerk-Anbindung

Der Lagersteuerungs-PC wird in ein lokales Netzwerk integriert. Diese Verbindung ermöglicht den Zugriff auf den zentralen Datenbestand des Servers. Sie wird zur Übernahme von Auslageraufträgen und zur Datensicherung genutzt. Die für die Netzwerkanbindung erforderliche Hard- und Software ist kundenspezifisch und bauseits zu stellen.

Weiterhin können die einzelnen Bearbeitungsfortschritte in den Auftragsdaten auf dem Server eingetragen werden. Dies ermöglicht am Büro-PC eine Übersicht über den Fertigungszustand des aktuellen Tages sowie einzelner Aufträge.

Die Fertigung wird transparent und Störungen kann rechtzeitig entgegengewirkt werden.

Der Fertigungsfortschritt wird zusätzlich in einer Rückmeldedatei protokolliert. Diese steht für File-Transfer zum PPS-System und für beliebige Auswertungen dort zur Verfügung.

6. Resteverwaltung (optional)

Sollten z. B. bei der Aufteilung wiederverwendbare Reste entstehen, so können dafür vom Lager-PC passende Etiketten oder Papiere gedruckt werden. Die so erfaßten Reste werden verwaltet (incl. Lagerort) und der Optimierung für eine Wiederverwertung zur Verfügung gestellt. Umgekehrt wird die Einschleusung von Resten zur Bearbeitung ebenfalls vom Lager-PC angestoßen. Die Resteaus- und –einschleusung kann manuell, halb- oder vollautomatisch erfolgen.

7. Büroversion

Vom Lagersteuerungs-Programm wird eine Version bereitgestellt, die auf einem Netzwerk-PC im Büro-Bereich lauffähig ist. Mit diesem Programm können die Lagerbestände und der Auftragsfortschritt betrachtet sowie die Druckfunktionen durchgeführt werden.

8. Anbindung an ein kundenseitiges PPS – System

Die Anbindung des Lagersystems an ein kundenseitiges Produktionssystem erfolgt über eine ASCII-Datei. Die Datenstruktur wird kundenspezifisch festgelegt.

Download einer detaillierten Programmbeschreibung